CAVITO EROSION Mecanismos de Formación en Cojinetes Planos

Ing. Roberto J. Leonetti – TRIBOMECANICA Consultoría de

Desgaste y Lubricación

Introducción

La CAVITACION es la creación espontanea de burbujas en un líquido cuando

la presión cae por debajo de la Presión de Vapor a la temperatura

local. La EROSION producida por el colapso de estas burbujas se

denomina CAVITO EROSION.

CAVITO EROSION en

Cojinetes de Motor

La Cavito Erosión en los Cojinetes de los Motores de Combustión Interna

(C.I.) es una fatiga por impacto producida por el colapso de las burbujas formadas

en la película de aceite por los cambios de presión durante el ciclo del

cigüeñal.

El cigüeñal equilibra las fuerzas a que está sometida mediante la presión hidrodinámica creada en la película de aceite (Figura # 1).

Pero como las fuerzas aplicadas al cigüeñal varían en dirección y magnitud, este debe cambiar de posición dentro del cojinete para equilibrarlas adoptando diferentes ubicaciones (Figura # 2).

La EROSION de la superficie de los cojinetes se produce por fatiga del impacto de las implosiones de las burbujas siempre que la energía de la misma alcance un valor suficientemente alto. Esta energía depende del tamaño de la burbuja y del diferencial de la presión interior y la de la presión restaurada del lubricante al momento de colapsar.

Las burbujas tienden a nuclearse aumentando su tamaño. Pero esto necesita tiempo físico por lo que la CAVITO EROSION es más frecuente en motores de velocidades bajas y estables porque hay más tiempo para la nucleación de las burbujas y el aumento de la energia de la implosion.

υ = ((P x V)/ б)² υ Velocidad del colapso

P

Presión del Colapso

V Volumen de la Burbuja

Ϭ Densidad del Líquido

Con la implosión cae la presión local y las burbujas cercanas pierden también su equilibrio y colapsan impactando la misma zona.

Las zonas erosionadas en la superficie del cojinete sirven de gatillo

para concentrar la implosión de las próximas burbujas generando temperaturas muy altas que

maximizan el proceso de EROSION.

Si se detecta en etapas tempranas y se reemplaza los cojinetes, se evita

que derive en una falla catastrófica pero la CAVITO EROSION puede continuar.

El sustrato del cojinete termina desgranándose y deteriorándose su

superficie de trabajo. Esto facilita el contacto metálico del cojinete con el

cigüeñal y un aumento de la temperatura que inicia un ciclo de rotura del cojinete.

Los cojinetes de Cu-Pb son más susceptibles que los de aluminio porque el plomo al corroerse se disuelve como

un jabón dejando una estructura de Cobre remanente, totalmente porosa que

termina rompiéndose por las presiones de hidrodinámicas.

Existen distintos mecanismos que crean los cambios de presión en el

interior de los cojinetes que producen la CAVITO EROSION de los cojinetes.

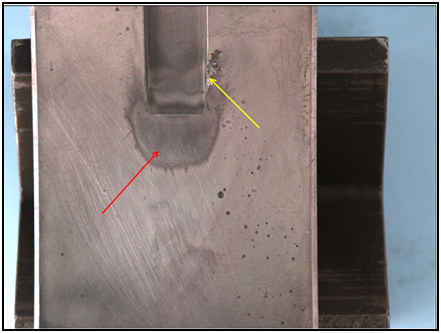

El patrón típico de esta forma de CAVITOEROSION son marcas circunferenciales situados en los

laterales del cojinete y a los bordes de las ranuras como se muestra en la Figura

# 4.

APLASTAMIENTO de la pelicula de aceite El cigüeñal al acercarse muy rápidamente al cojinete aplasta al lubricante allí ubicado desplazándolo. La propia inercia del lubricante crea una zona de muy baja presión detrás de él generando burbujas. El restablecimiento de la presión produce las implosiones de las mismas.

Las zonas erosionadas se observan en forma de “mariposa” o “splash” (ver Figura # 5). Es una de las Cavito Erosión más destructivas por ocurrir en una zona cargada y las presiones al restablecerse son muy altas.

También es común que se produzca en la traba del cojinete o en la finalización de la ranura de lubricación como se observa en la Figura # 7.

Al finalizar la ranura se produce un rápido incremento de la presión que

hace implotar las burbujas creadas.

EROSION por Impacto Hidráulico Es creada por el impacto debido a la aceleración del flujo del lubricante en los conductos de lubricación del cigüeñal por las depresiones creadas durante el ciclo del cigüeñal.

Sucede en los cojinetes de bancada con ranura de lubricación solo en su medio superior y sin ranura en el medio. La alimentación del lubricante al cojinete de biela se produce por el interior del cigüeñal mediante un conducto en el muñon con dos entradas a 180 grados (Figura # 8). Este conducto se alimenta por la ranura superior y alterna entre una y otra entrada al girar el cigüeñal. Siempre una entrada estará conectada para asegurar un flujo permanente.

Cuando una entrada del conducto deja la ranura se interrumpe su alimentación y se produce un brusca descompresión del lubricante en la boca de dicho conducto por el espacio creado atrás de la columna del lubricante (círculo rojo en Figura #8). Esto crea burbujas de aceite.

El flujo de aceite que comienza a ingresar por la otra entrada es acelerado por la depresión creada y aplasta con violencia a las burbujas creadas haciéndolas colapsar.

La foto adjunta es la de un cojinete de un motor que opero a velocidades constantes por extensos periodos mostrando diferentes aéreas erosionadas de acuerdo a la velocidad de servicio. Esta falla es más común en motores que funcionan a velocidades constantes por el efecto acumulativo en un mismo lugar.

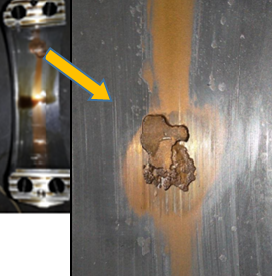

Es una CAVITOEROSION muy peligrosa porque puede alcanzar velocidades de erosión muy altas y producir la destrucción de los cojinetes muy rápidamente como se muestra en la Figura 10. La CAVITO EROSION destruyo los cojinetes de biela y produjo la rotura de la biela (Figura # 11).

La Figura # 12 muestra la erosión producida a 45 grados de la zona de mayor carga y del lado de la uña del motor perfectamente circular y sin signos de desgaste adhesivo.

Analizando otros cojinetes del motor se pudo reconstruir la evolución de la falla. El material del sustrato sin la protección de la micropelícula sufre corrosión ayudada por la difusión de gases reactivos en la superficie del material y por la permanente remoción mecánica de las capas corroídas.

Las temperaturas locales fueron superiores a los 800 grados por la coloración alcanzada. La destrucción del cojinete produjo la rotura de la biela y afecto severamente al cigüeñal.

La lubricación del motor era correcta por el estado de los otros cojinetes de bancada (Figura # 16).

Al analizarse otros motores idénticos de la misma central se observo una erosión localizada en casi todos los cojinetes de biela, en la misma ubicación (a 45 grados de la corona y del lado de la uña) y únicamente en los cojinetes de la fila de los cilindros 1 a 10 (lado izquierdo) y ninguno de la fila 11 a 20 (lado derecho). Esto sucedía porque en los cojinetes del lado derecho de este motor V20 no se producía la coincidencia entre el orificio de lubricación y la zona de baja presión.

La sinergia entre la CAVITACIONEROSION y la CORROSION produjo en menos de 1800 hs la destrucción del motor con la rotura de la biela, el deterioro del cigüeñal y fisuras en el block.La destrucción de la micropelícula por la CAVITO EROSION expuso el material

antifricción de Cobre/Plomo al ambiente acido del interior del motor permitiendo

la corrosión y el deterioro de la fase Plomo de la aleación. El plomo corroído

se disuelve como un jabón y es eliminado mecánicamente por la presión

hidrodinámica y las ondas de presión de la CAVITACION. El material del cojinete

se convierte en una estructura de Cobre totalmente porosa que se desgrana con

la presión hidrodinamica.

En este motor una de las causas

de la CAVITOEROSION fue la re potenciación de los

motores con pistones de acero que aumento la temperatura del motor y del lubricante.

Esto disminuye la presión de vapor necesaria para la aparición de la CAVITO

EROSION y acelera la CORROSION.

La CAVITOEROSION no tiene un método correctivo único para eliminarlo y deben aplicarse todas las medidas posibles para minimizar o eliminar su efecto. La Cavito Erosión es afectada por factores como las luces de armado, presión de alimentación del lubricante, temperatura del aceite, diseño de los conductos y canaletas de lubricación, vibraciones torsionales del cigüeñal, etc. No es un solo factor sino la coincidencia de varios los que producen la energía necesaria para disparar la CAVITOA EROSION.

· CONTROLAR la TEMPERATURA DE

ACEITE: el aumento de la temperatura del lubricante

reduce su viscosidad (permite movimientos más violentos del eje dentro del

cojinete) y disminuye la presión de vapor necesaria para la creación de las burbujas de aceite. Los pistones de acero incrementan la

temperatura del aceite por trabajar a más temperatura que los de aluminio.

· DISEÑO de las ranuras, trabas y orificios suavizando los cambios de geometría

· LUCES de ARMADO: Utilizar valores medios de las luces de aceite de armado de los cojinetes evitando los máximos porque permiten mayores movimientos al eje que

facilitan la CAVITOEROSION.

· MATERIAL de la MICROPELICULA y del SUSTRATO: la Micropelícula aplicada por Sputtering es la más resistente a la EROSION. Recomendamos el uso de cojinetes sin Plomo para disminuir el riesgo de CORROSION.

·

NIVEL

de POTENCIA: mayor potencia produce mayor carga en los

cojinetes y mayor violencia en los movimientos del eje dentro del cojinete. Con temperaturas del ambientes de altas debe regularse la potencia de acuerdo a fin de mantener

bajo control las temperaturas internas del motor.

·

CONTROLAR LOS COJINETES al menos cada 5,000 horas.

Reemplazar los cojinetes al menor signo de Cavito Erosión.

·

NO DEJAR DETENIDO MUCHO TIEMPO EL MOTOR el ataque

corrosivo se incrementa en motores detenidos por largos periodos por no

renovarse el aceite que los moja.

· ESTABILIDAD de los LUBRICANTES Los lubricantes deben tener un alto valor de TBN para mantener la resistencia a la corrosión y evitar la corrosión del sustrato de COBRE PLOMO cuando se desgasta la micropelícula. La pérdida de la capacidad anticorrosiva del aceite aumentan drásticamente con el aumento de la temperatura.

·

No hay comentarios:

Publicar un comentario