Ing.

Roberto J. Leonetti- Ing. Agustín H. Cieri - TRIBOMECANICA

Introducción

El BIOGAS es un combustible producido por la digestión

anaeróbica de residuos de origen animal y vegetal. Es utilizado como

combustible en Motores de Combustión Interna (C.I.) pero para poder otorgar una

potencia aceptable debe tener un mínimo de 60% de METANO y ser producido en un

proceso controlado para evitar variaciones en sus características y reducir al

mínimo los componentes indeseables que afectan al funcionamiento del motor.

Producción del BIOGAS

Las características del BIOGAS dependen de la materia

prima utilizada y del proceso de digestión.

Típicamente está constituido en volumen por 60% Metano

CH4, 35% de Dióxido de Carbono CO2 y pequeñas cantidades

de (H2S), Hidrogeno (H2), Nitrógeno (N2) y otros.

Estos

últimos están como sulfuros de hidrógeno y mercaptanos, siloxanos, fosfuro de

hidrógeno y compuestos nitrogenados (amoníaco y aminas) y pueden ser nocivos

para el motor al ser corrosivos, formar depósitos y acelerar la acidifican del

lubricante. Las presencias de estos compuestos indeseables presentes dependen

del proceso de producción en los digestores.

La fermentación anaeróbica es un proceso natural que ocurre en forma espontánea en la naturaleza y es parte del ciclo biológico normal. El gas METANO se produce por bacterias metano-génicas y se puede encontrar en aguas estancadas ("gases de los pantanos") o en el tracto digestivo de rumiantes. Las bacterias que lo producen son anaeróbicas y sólo sobreviven en ausencia total de oxígeno atmosférico y son sensibles a los cambios ambientales como la temperatura.

El proceso de fermentación anaeróbica involucra tres

fases diferentes. Se inicia en una FASE de HIDROLISIS donde las bacterias toman

la materia orgánica con sus largas cadenas de estructuras carbonadas y las van

rompiendo y transformándolas en cadenas más cortas de ácidos orgánicos,

liberando hidrógeno y dióxido de carbono. Luego sigue una FASE de ACIDIFICACION

donde las bacterias aceto-génicas degradan los ácidos orgánicos y por último la

FASE METANO-GENICA donde bacterias diferentes a las anteriores producen el

METANO. La producción del METANO es la última parte de este proceso y solo

ocurre si los microorganismos de las dos primeras etapas han cumplido su tarea.

La estabilidad del BIOGAS producido depende de de la

Materia orgánica empleada (Composición, Concentración, Calidad del Mezclado y

Nivel de Acidez pH) y del Proceso de Digestión (Tamaño de la Carga volumétrica,

Tiempo de la materia en el Digestor y Temperatura durante la Digestión,

Relación Carbono/Nitrógeno).

Las deviaciones en las características pueden producir fallas catastróficas en los motores.

Características del BIOGAS

ALTO Nro. OCTANO El alto contenido de Dióxido de Carbono CO2 reduce la temperatura de llama durante la

combustión minimizando el riesgo de autoencendido de la mezcla. Esto permite

usar altas relaciones de compresión sin riesgo de detonación pudiendo alcanzar

hasta 13:1.

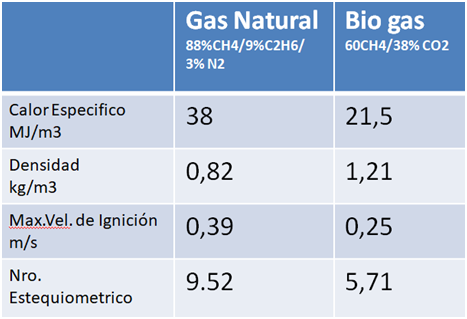

|

Figura # 1 Rango

de Inflamabilidad |

Esto reduce la densidad de energía del gas y se

requiere menos aire por unidad de BIOGAS para la combustión que en el caso del

GAS NATURAL (la relación estequiometrica es 5,7 a 1 contra 9,5 a 1). Esto causa

que los motores alimentados con BIOGAS entreguen menor potencia que los

alimentados con GAS NATURAL.

|

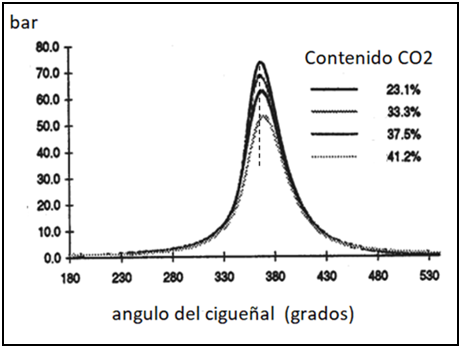

Figura # 2 Presión de la combustión |

La menor velocidad de propagación de la llama aumenta la temperatura de la cámara de combustión. El motor funciona como si estuviera atrasado en su punto de encendido.

En la Figura #2 (Referencia #5) se observa la variación de la Presión de combustión cuando el porcentaje de CO2 varía desde 23,1% a 41,2%.

La máxima presión de combustión se logra con el valor mínimo ensayado (23,1%) y con un adelantamiento del pico de la combustión de unos 5 grados. A mayor CO2 se aplana la combustión y demora más tiempo en finalizar.

El aumenta del tiempo de la combustión permite que el calor de la combustión se transmita al motor por finalizar con el pistón descubriendo gran parte de los cilindros. Esto recalienta los pistones por disminuir la disipación del calor a través de los aros

El volumen de Metano en la mezcla que ingresa al motor disminuye por la mayor densidad del CO2 y baja la temperatura porque absorbe más calor de la combustión debido a su alto poder calorífico.

La disminución de la velocidad de la llama en un gas de acuerdo al porcentaje de Metano CH4 se observa en la Figura # 3- (Referencia #5).

|

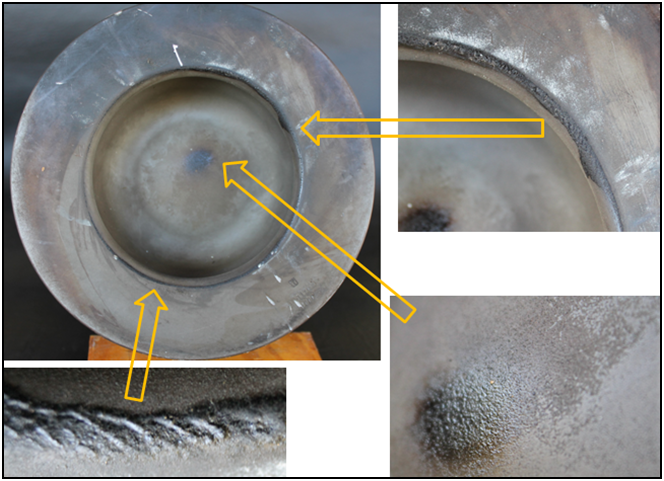

Figura # 4 |

La figura # 4 (referencia 12) muestra un pistón de un motor alimentado con BIOGAS con bajo contenido de metano que sufrió una excesiva temperatura en su cabeza.

El BIOGAS era producido por la digestión de heces de animales y desechos de la cosecha y la falla se produjo con solo 4700 horas de servicio.

La alta temperatura del pistón, dilato la zona del 1er Tabique y produjo fuertes rozamientos y múltiples partículas de aluminio fundido que se extendieron hasta el tercer tabique. Los aros también sufrieron por las altas temperaturas y el aro de compresión se trabo en su ranura y dejó de sellar los gases de combustión, lo que afecto al segundo y tercer aro. Se observa en la Figura # 4 las marcas del fuerte roce en la parte superior del 1er Tabique (círculo rojo)

Las

partículas de aluminio generadas por el roce del pistón contaminaron las

válvulas.

|

Figura # 5 |

En el

cielo de la cámara y las cabezas de las válvulas se observa una cantidad

importante de partículas de aluminio.

|

Figura # 6 |

En otro cilindro la falla estaba más adelantada y la fatiga térmica de las válvulas provoco las roturas de sus vástagos y el desprendimiento de las cabezas de dos válvulas (Figura # 6).

Las cabezas de válvula cayeron en el cilindro y golpearon al pistón.

Una de las valvulas no desprendidas

presenta rotura parcial en su asiento (flechas rojas). Se observa gran cantidad de partículas de

aluminio adheridas al cielo de la cámara

de combustión.

Estas dos tapas de cilindros pertenecientes al mismo motor muestran dos estadios de la misma falla.

El bajo contenido de Metano atrasa la combustión y para compensarlo debe adelantarse el punto de encendido.

Por otro lado si al motor se lo usa con un gas de mayor poder calorífico aumenta la temperatura y la presión generada y son más proclives a la detonación. La combustión se adelanta y debe retrasarse el punto de encendido para compensarlo.

|

Figura # 7 |

El caso de las Figura # 7 corresponde a un pistón de un motor preparado para Biogás que ante la no disponibilidad del mismo se lo empleo transitoriamente con GAS Natural. EL mayor Poder Calorífico del Gas Natural provoco un aumento de la temperatura del pistón y los aros.

El calor de la combustión se transmite desde el cóncavo a los cilindros a través de los aros. Un exceso de calor no se puede disipar rápidamente especialmente si posee aro APA (aro porta aros), el cual concentra calor y sufre una fuerte dilatación. El ARO PORTA AROS (APA) acumula calor por ser un inserto de una aleación de NIQUEL/HIERRO cuya dilatación es similar a la del aluminio, pero tiene un coeficiente de disipación de calor un tercio de la del aluminio (49 Kcal/m2 contra 150 Kcal/m2).

Se observa el fuerte deterioro de los tabiques del pistón y los aros.

En el detalle A de la Figura # 7 se observa que el punto de mayor diámetro del pistón (zona de medición) no tiene signos de roce. Esto indica que el enfriamiento y la lubricación del pistón eran correctos.

El fuerte rozamiento en la cara de apoyo del pistón esta

solo en la zona del segundo tabique y el aro APA. El resto tiene marcas de partículas

de aluminio arrastradas. Únicamente la zona superior del pistón sufrió un

calentamiento excesivo.

El detalle B muestra un vacio producido en la parte inferior del aro APA por la fusión del aluminio y rastros de aluminio en forma líquida en la parte superior. La alta temperatura del APA fundió el aluminio que migro en forma líquida y solidifico en zonas más frías del pistón. Para que la aleación de aluminio comience una micro fusión debe alcanzar una temperatura de 500ºC y la fusión completa 760 /800ºC. Esto indica las elevadas temperaturas a las cuales fue sometido el APA.

El detalle C muestra el fuerte agarre en la zona del aro de compresión y del APA.

La cámara de combustión

Son puntos de fusión en forma esférica originados por la onda de presión y temperatura de la detonación.Se observan partículas de aluminio fundido desprendidas (ver flechas) en las proximidades de la bujía y depósitos de carbón quemado en el borde del cóncavo (detalle inferior) y en el centro de la cámara justo debajo de la bujía (detalle derecho).

La figura # 9 muestra el estado del 1er aro y del aro APA en distintos sectores del pistón

|

Figura # 9 |

La segunda foto es a 45 grados de la anterior y comienza

verse un fuerte roce en el APA (parte inferior) y en el 1er aro con exceso de

carbón...

La última foto a la derecha es en la cara de apoyo del

pistón donde el roce es muy fuerte y se puede apreciar el fuerte desgaste del

aro APA y del 1er ARO.

Las tres fotos pertenecen al mismo pistón.

En TODOS los cilindros de

este motor aparecían signos de ALTA TEMPERATURA de la COMBUSTION lo cual

confirma que la causa fue un mal “maridaje” del motor con el gas combustible

utilizado.

|

Figura # 10 |

El cromo del primer aro de compresión se desprendió

(círculo amarillo y azul- Figura # 11) produciendo ralladuras en el segundo

tabique (círculo rojo) por las duras partículas de cromo.

Figura # 11

La recirculación de gases (EGR) también aumenta la cantidad de CO2 de la mezcla y un aumento del 10% de los gases reciclados en ensayos disminuyo en 20 % la velocidad de llama.

Esto hace que la combustión finalice cuando el pistón

avanzo más en su descenso y el calor se disipa en los cilindros y no en un

aumento de la presión. Produce un recalentamiento de los pistones, válvulas y

aros de pistón.

Los motores pueden ser ajustados a las características del BIOGAS usado pero el gas debe ser homogéneamente constante porque de otra forma los motores requerirán ajustes permanentes en la calibración de la inyección y el encendido. Las variaciones del BIOGAS se deben a la materia prima usada y las características del proceso de digestión que son las que definen sus características.

Los motores preparados para Biogás emplean relaciones de compresión altas, por su baja tendencia a la detonación, lo que lo hace incompatibles con gases de mayor poder calorífico que aumentan la posibilidad a la detonación. Es muy peligroso para el motor.

RECOMENDACIONES

Los motores a GAS deben tener un margen de seguridad

aceptable ante cualquier posible variación de la composición del gas.

Realizar análisis periódicos de la composición de los gases combustibles y verificar que cumplan los requisitos del motor (por ejemplo la norma VDI IC-G-D-30-003) / Nro. Metano Mínimo 75).

·

Un motor de BIO GAS que utilice gases con mayor poder calorífico debe

regularse y limitar la potencia para

evitar que el mayor poder calorífico aumente excesivamente la temperatura de la

cámara de combustión.

Existen motores a Gas denominados FLEX que pueden

utilizar GAS NATURAL o BIOGAS pero para ello usan el ciclo MILLER que al

modificar el cierre de la válvula de admisión durante el ciclo de compresión

varían el índice de compresión para adaptarlo a uno u otro combustible, además de

modificar la puesta a punto del

encendido y la composición estequiometria del aire/gas. Pero el límite del

rango de adaptabilidad es acotado.

· Controlar que el pistón recibe el adecuado enfriamiento a través de la inyección

de aceite en su interior. Una disminución del caudal de aceite inyectado

aumenta la temperatura de la cabeza del pistón.

· Utilizar bujías con el correcto grado térmico para las condiciones del

motor y el combustible. Para mayor poder calorífico debe buscarse bujías más

frías.

· Controlar que la presión de alimentación del GAS NATURAL es la correcta

porque puede variar la correcta relación estequiometria con respecto al aire.

·

Verificar el correcto y rápido funcionamiento de los sensores anti

detonación.

Muchos motores no están suficientemente probados para todos los tipos de gases. Las condiciones de experimentación y ensayos de aprobación pueden no corresponder exactamente a las variaciones del gas y las condiciones de trabajo (enfriamiento, calidad del gas, temperatura exterior, etc.).

Las prestaciones de potencia, rendimiento, y durabilidad de los motores

modernos solo se obtiene cumpliendo las especificaciones de fábrica. Pequeñas

desviaciones pueden disparar fallas inesperadas en los motores. Es buena práctica reducir la

potencia del motor a temperaturas superiores a 30 grados en el ambiente (0,5%

por cada grado arriba de 30 grados).

En servicio muchos motores son

utilizados al 100% de su capacidad durante largos periodos de tiempo y

combinados con rápidos arranques y paradas que no garantizan la normalización

de la temperatura de en el interior del motor. Debe esperarse un lapso de

tiempo para arrancar nuevamente al motor.

Las alarmas desoídas o mal interpretadas son muy peligrosas. Las alarmas

avisan de problemas en el motor pero no evitan fallas. Muchas veces se arrancan

una y otra vez el motor con las alarmas encendidas para verificar si el reseteo

lo soluciona. Esto puede provocar daños en alguna parte del motor que con el

tiempo dispare una falla catastrófica.

Bibliografía

1. Mineral Deposit Formation in Gas Engines During Combustion of Biogas from Landfills and Municipal WWTP

2. MANUAL DE BIOGÁS MINENERGIA / PNUD / FAO / GEF : Proyecto CHI/00/G32 CHILE

3. Generación de electricidad a partir de biogás capturado de residuos sólidos urbanos: División de Energía Marzo 2017 Nº IDB-TN-1260 Gabriel Blanco Estela Santalla Verónica Córdoba Alberto Levy

4. MANUAL PARA LA PRODUCCION DE BIOGAS Instituto de Ingeniería Rural I.N.T.A. – Castelar. Ing. A. M. Sc. Jorge A. Hilbert

5. The Use of Biogas in Internal Combustion Engines: ASME 2006 Internal Combustion Engine Division Spring Technical Conference

6. Nirendra Nath Mustafi Rajshahi University of Engineering & Technology

7. Automobile Handbook Bosch

8. Motores de Combustion Interna . Hans List volume 5

9. Caracterización del proceso de combustión de Gas - D. Mario Nieto Salinas

10. El cálculo de la Combustión- Rodolfo Orel

11. Manual del Biogás ministerio de energía de chile

12. Atlas de Falla – Informe 3-21 TRIBOMECANICA.

13. Atlas de Falla – Informe 5-22 TRIBOMECANICA.